連続売上収益(IFRS)4兆6345億円、売上高世界11位(国内トップ)の三菱ケミカルグループは、2023年8月現在の注力市場とサステナビリティへの取り組みについて公表した。

三菱ケミカルグループは、あらゆる市場に展開しているなか、とくに注力するカテゴリを3つあげた。

それは、電気自動車や自動運転などのEV/モビリティ市場、半導体や高速通信のデジタル市場、リサイクル包装や食品ロス削減を実現させる食品市場だ。

この3つの市場に注力する三菱ケミカルグループの主力製品・技術をここでチェックしていこう。

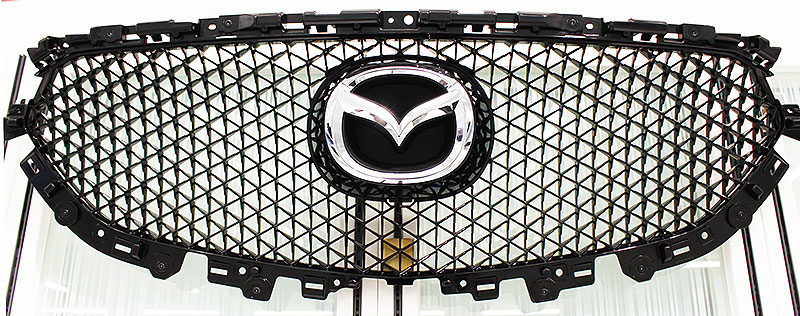

植物由来エンジニアリングプラスチック「DURABIO」

三菱ケミカルグループ「DURABIO」(デュラビオ)は、植物由来のイソソルバイド(イソソルビド)が主原料のバイオエンジニアリングプラスチックで、ビスフェノールA(BPA)を原料とする従来のポリカーボネート樹脂(PC樹脂)と比較し、高い透明性、優れた光学特性などの特徴があるとともに、耐傷付き性に優れ、PC樹脂に匹敵する耐衝撃特性を示す。

発色性がいいのも特長で、顔料を配合するだけで艶と光沢がある表面を実現。塗装・コーティングを省略でき、CO2やVOCの発生を大幅に削減できる。

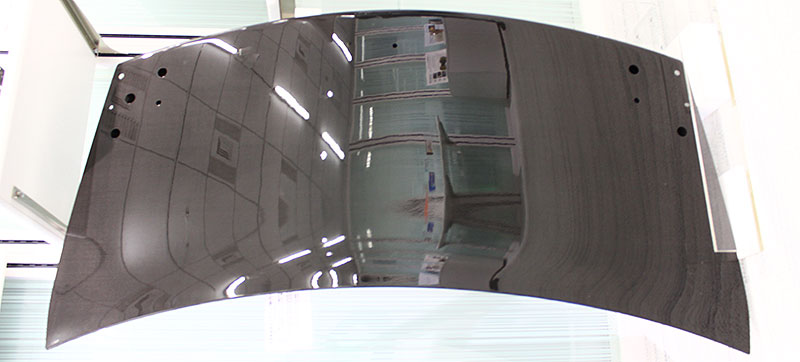

EV車体の軽量化を実現させる炭素繊維

軽量・高強度の炭素繊維は、同サイズの鉄製の1/4ほどで軽量化を実現。

三菱ケミカルの炭素繊維FMC(CF-SMC)は、カットした高強度炭素繊維に熱硬化樹脂を含浸させたシート状の中間材料。

プレス成形が可能な材料で、従来のオートクレーブ成形やオーブン成形と比べ、大幅に成形時間を短縮できる。

EVの要、リチウムイオン電池の素材もトップクラスシェア

三菱ケミカルグループでは、リチウムイオン電池の主要部材のうち、電解液と負極材を製造。自動車用途では、ともにトップクラスのシェアをもつ。

負極材は天然黒鉛を使用し、人工黒鉛製品よりも製造時のCO2発生量が6割少ないのがアドバンテージ。高容量・急速充放電に優れた特性を示し、低温特性にも優れている。

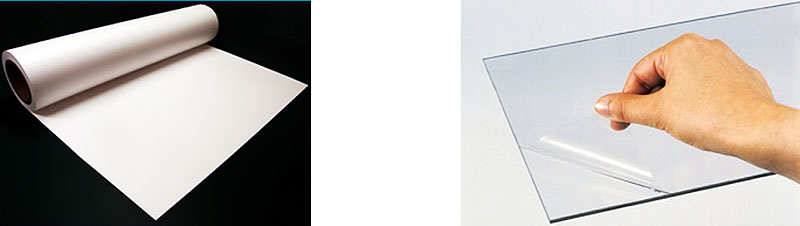

機能性・ユーザービリティを向上させるディスプレイ用部材

三菱ケミカルの光学用透明粘着シート「クリアフィット」は、タッチパネルなどの各種ディスプレイの層間を充填する透明粘着シート。ディスプレイ内のすきまを充填し二重写りなどを防止。コントラストも向上し視認性もアップする。

また光学用反射シート「ルミレックスII」は、高い反射性能を有するポリオレフィンの反射シートに使用することで、輝度もアップする。

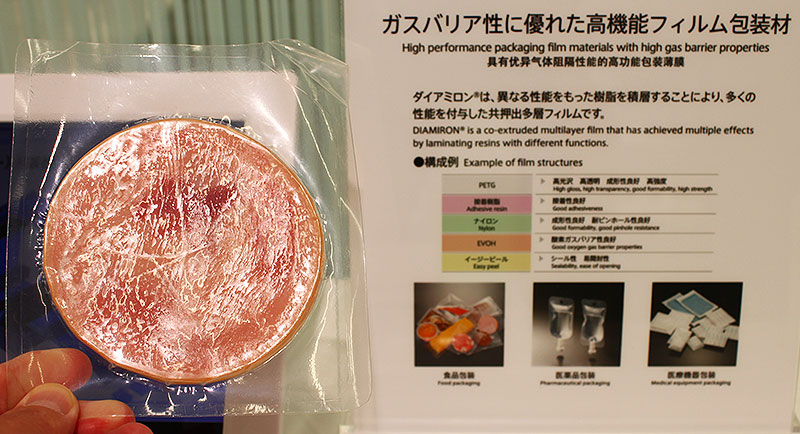

医薬品にも使われる高機能フィルム「ダイアミロン」

三菱ケミカルの共押出多層フィルム「ダイアミロン」は、ナイロン・EVOH・ポリオレフィンなどの複数のプラスチックを独自技術で積層し、深絞り包装や真空包装の資材として、食品包装分野をはじめとして、医薬・医療品包装や産業資材など幅広い用途で使用されている。

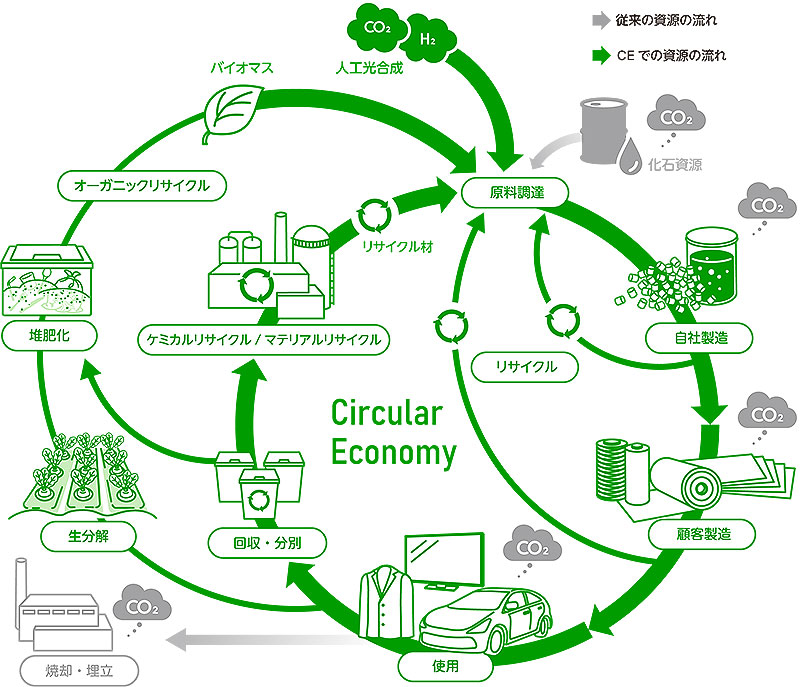

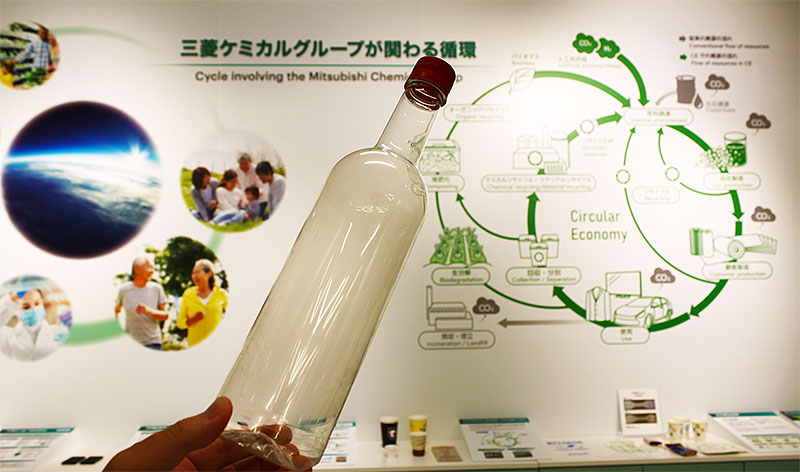

―――こうした三菱ケミカルグループの注力市場にむけた製品・技術のベースには、同グループのサーキュラーエコノミー(CE:循環型経済)推進による新たなビジネスソリューション構築姿勢がある。

三菱ケミカルグループの循環型経済推進プロジェクトのなかでも注目は、「回収プラスチックの油化」「人工光合成プロジェクト」だ。

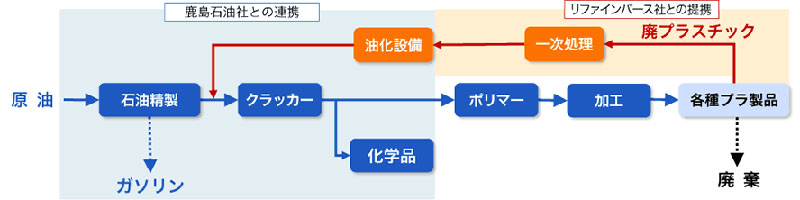

回収プラスチックの油化

三菱ケミカルと ENEOS は、2019年に共同設立した鹿島コンプレックス有限責任事業組合で、使用済みプラスチックを石油精製・石油化学の原料として再生利用するケミカルリサイクルの事業化を推進中。

具体的には、三菱ケミカル茨城事業所に国内最大規模となる年間2万トンの処理能力を有するプラスチックの油化設備を建設し、2023年度に営業運転を始める。

油化処理には、英国の Mura Technology Limited の超臨界水技術を導入。製造されるリサイクル生成油は、ENEOS と 三菱ケミカルの既存設備である石油精製装置・ナフサクラッカーで原料として使われ、石油製品や化学品、各種プラスチックへと再製品化されることで、高効率なケミカルリサイクルの循環が実現する。

また、原料となる廃プラスチックの調達にあたっては、2020年8月に資本業務提携を行ったリファインバースと連携し、プラスチックケミカルリサイクル設備の実装に向けて、マスバランス方式によるケミカルリサイクル品認証の取得と社会へのマスバランス方式の浸透をめざしていく。

人工光合成プロジェクト

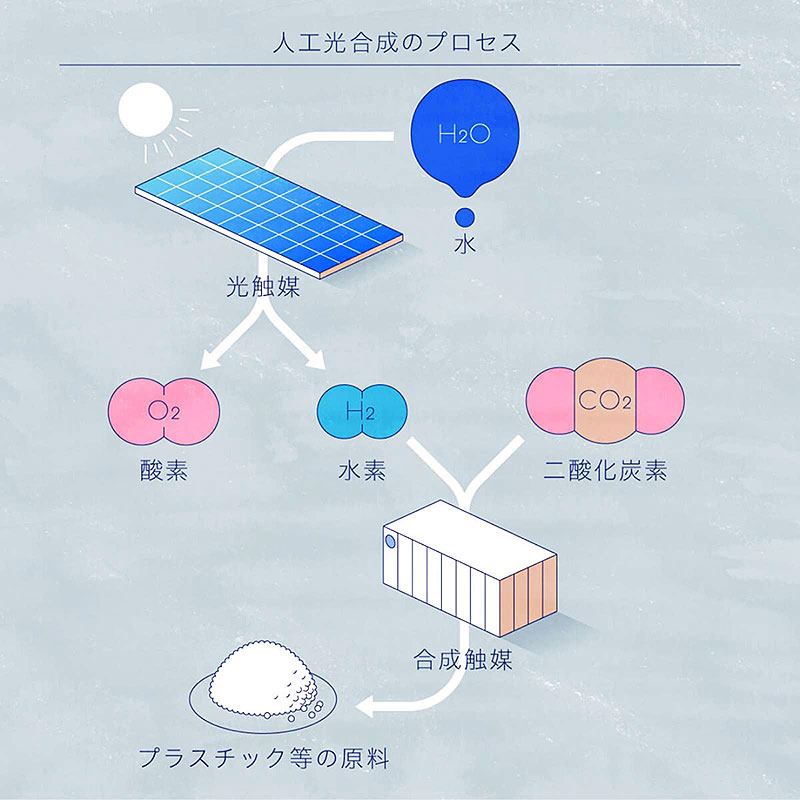

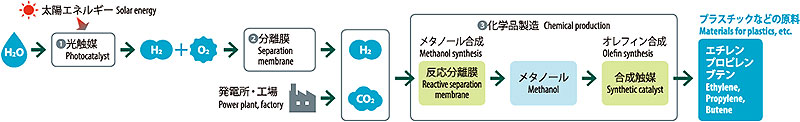

温室効果ガス(GHG)低減に向けて、工場や発電所などから排出される二酸化炭素を、化学品の原料として利用する人工光合成が注目されている。

三菱ケミカルは、2012年から NEDO2 人工光合成プロジェクトに ARPChem3 の一員として参画し、次の3段階のプロセスすべての開発に携わっている。

(1)光触媒によって、水を水素と酸素に分解し、

(2)分離膜によって、水素と酸素の混合ガスから水素を安全に分離し、

(3)最後に、その水素と工場排ガスなどから回収した二酸化炭素を原料として、化学品を製造する基盤技術を開発。

人工光合成プロジェクトでは、光触媒の太陽光エネルギー変換効率の最終目標10%に対し、2019年度にはラボスケール(研究段階)で7%を達成し、2020年度から水分解システムの屋外実証試験にも着手しているという。

◆三菱ケミカルグループ

https://www.mcgc.com/